Il tessile, abbigliamento o arredamento, è uno dei maggiori settori di interesse per la stampa digitale, ma richiede alcune accortezze in fase di pretrattamento e di finissaggio

Per pre-trattamento di un tessuto per la stampa digitale si intende l’applicazione, generalmente a foulard, di tutte di quelle specie chimiche indispensabili al corretto ancoraggio del colorante sul substrato tessile ma che, per ragioni tecniche, non possono essere inserite all’interno della formulazione dell’inchiostro. Così come avviene per la tintura classica, anche nella stampa digitale, per ogni specifica fibra è possibile stampare con determinate specie coloranti ed al fine di ottenere stampe altamente definite e fissate dai colori intensi e brillanti, ad ogni binomio, devono essere associati adeguati ausiliari chimici. In funzione del tipo di produzione l’applicazione dei primer necessari alla perfetta adesione dei diversi tipi di inchiostri può essere fatta manualmente (mediante spruzzatore) o attraverso appositi macchinari, in grado anche di operare delle selezioni all’interno del capo da trattare. Si tratta normalmente di un’applicazione di reagenti chimici che si fissano al tessuto da stampare (o su cui applicare il transfer) e consentono una adesione duratura e stabile della stampa.

Dopo il processo di stampa il tessuto viene normalmente sottoposto a vaporizzazione e lavatura, per eliminare eventuali residui di pretrattamento e fissare i colori alle fibre. Oltre ai trattamenti di fissaggio del colore vero e proprio, esistono molti trattamenti che vengono riuniti sotto la definizione di finissaggio. Il finissaggio (o finitura) di un tessuto comprende tutti quei trattamenti a cui vengono sottoposti i tessuti al termine delle operazioni di nobilitazione. Questi trattamenti hanno lo scopo di migliorarne l’aspetto, la mano, le proprietà, anche in funzione dei possibili campi d’impiego. Con finissaggio si intende quindi l’insieme dei trattamenti chimici, fisici e meccanici ai quali i tessuti vengono sottoposti al fine di conferirgli le proprietà specifiche per l’uso al quale sono destinati. Il finissaggio tessile viene effettuato sia sui tessuti realizzati con la stampa digitale, sia su quelli stampati in tradizionale. I trattamenti di nobilitazione e finissaggio tessile moderni sono di tipo chimico-fisico. Oltre ai trattamenti meccanici storici, si utilizzano delle soluzioni chimiche appositamente studiate e adatte allo scopo che si desidera conseguire.

Finissaggio moderno

I mezzi fisici più utilizzati nel finissaggio moderno sono:

- calore: per la diffusione all’interno della fibra dei prodotti chimici. Favorisce la distribuzione omogenea del trattamento;

- pressione: viene applicata tramite una calandra e agisce grazie al passaggio e allo schiacciamento del tessuto tra due cilindri, di cui uno può essere riscaldato;

- frizione: ha lo scopo di migliorare la superficie del tessuto; viene applicata tramite una calandra a frizione in cui le velocità di rotazione dei cilindri sono differenti;

- tensione: distende il tessuto in entrambi i sensi (larghezza e altezza) per migliorarne la stabilità dimensionale;

- umidità e vapore: per rigonfiare il tessuto e migliorarne la pieghevolezza della fibra di cui è composto, modificandone sia l’aspetto che la mano.

L’utilizzo di sostanze chimiche con particolari condizioni fisiche di lavorazione permette di ottenere esiti molto diversi, è perciò necessario creare una ricetta di finissaggio che rappresenti la memoria storica di quella di lavorazione e ne consenta la riproduzione. I tessuti finiti vengono sottoposti ad una serie di prove, al fine di verificare il raggiungimento dei risultati desiderati.

I principali trattamenti di finissaggio tessile

Alcuni dei principali trattamenti di finissaggio tessile (un ringraziamento a Cibitex per le informazioni):

- Calandratura. Con questo trattamento si ottiene un effetto lucido, liscio, compatto per mezzo di frizione, pressione, calore. In taluni casi si può optare per l’utilizzo del vapore durante il procedimento (calandratura a umido)

- Lucidatura. Si tratta di una tipologia di calandratura, effettuata attraverso l’utilizzo di particolari calandre che sfrutta l’azione del calore, dell’attrito e se necessario di ausiliari lucidanti.

- Goffratura. Anche quest’operazione è una particolare tipologia di calandratura che permette l’incisione di un disegno sul tessuto.

- Smerigliatura, spazzolatura. Attraverso l’utilizzo di un cilindro ricoperto di materiale abrasivo si ottiene un tessuto con mano più morbida e con maggiore effetto isolante, dato dal sollevamento del pelo superficiale del tessuto.

- Garzatura. Si utilizza per conferire al tessuto maggiore isolamento termico tramite il sollevamento del pelo superficiale. Per ottenere questo risultato si utilizzano dei cilindri mobili con aghi ricurvi in moto vario rispetto al tessuto.

- Cimatura. Tramite questa operazione si taglia il pelo superficiale del tessuto con appositi organi di taglio.

- Bruciapelo. Attraverso l’utilizzo di una fiamma si elimina (bruciandolo) il pelo superficiale del tessuto.

- Follatura. Tramite l’azione del calore combinato con l’azione meccanica di sfregamento e compressione del tessuto, si modifica la struttura, il compattamento e il rientro della lana.

- Mercerizzazione. Trattamento del tessuto di cotone con una forte soluzione alcalina caustica per migliorare l’idrofilia, risparmiando così il colorante durante il processo di tintura, la lucentezza del tessuto, la mano e altre proprietà.

- Sanforizzazione (o sanforizzaggio). Applicando forze meccaniche e di vapore, il tessuto è dimensionalmente stabile. La sanforizzazione è il processo di finitura per trattare i tessuti per prevenire l’alterazione dimensionale dell’ordito e della trama. È anche chiamato processo di finitura anti-restringimento. Viene normalmente utilizzato principalmente per tessuti in cotone e anche per altri tessuti realizzati con fibre naturali e sintetiche. È un metodo di allungamento, restringimento e fissaggio del tessuto in lunghezza e larghezza, prima di tagliare e produrre per ridurre il restringimento che altrimenti si verificherebbe dopo il lavaggio.

- Decatissaggio (o decatizzo). Attraverso l’uso di vapore saturo secco o surriscaldato si elimina l’effetto lucido del tessuto, si regolarizza la superficie e si stabilizzano le dimensioni dei tessuti.

- Finissaggio chimico. Alcuni trattamenti di finissaggio richiedono l’utilizzo di soluzioni chimiche di diversa natura, grazie ai quali è possibile conferire ad un tessuto alcune proprietà che sarebbero impossibili da realizzare usando solo processi meccanici come quelli descritti precedentemente come, per esempio rendere stabili tessuti con finiture chimiche, oppure conferire proprietà di impermeabilizzazione o ignifughe su tessuti altrimenti privi.

I prodotti impiegati nei processi di finissaggio chimico possono essere naturali (colle, grassi, oli, amidi), artificiali (amidi modificati, cellulosa modificata) o sintetici (prodotti di sintesi).

Mimaki: non solo stampa

In occasione della conferenza stampa di presentazione del rinnovato showroom di Mimaki Textile, oltre che di novità e nuove tecnologie in vista di Fespa 2020, si è parlato anche di pre e post trattamento, e di come grazie a tecnologie integrate nel processo di stampa, sia possibile ottimizzare tempi di produzione e risultati estetici. Per consentire agli stampatori tessili di ottimizzare la produzione e la gestione del ciclo di produzione, Mimaki propone una soluzione completa per il processo di stampa su tessuto, composta da Tiger-1800B MkII e dai sistemi di pre- e post-trattamento del tessuto della nuova serie TR Series. In questo modo, Mimaki si propone come unico interlocutore in grado di supportare i clienti nei quattro processi della produzione tessile, garantendo al contempo una totale compatibilità tecnologica per incrementare efficienza e qualità.

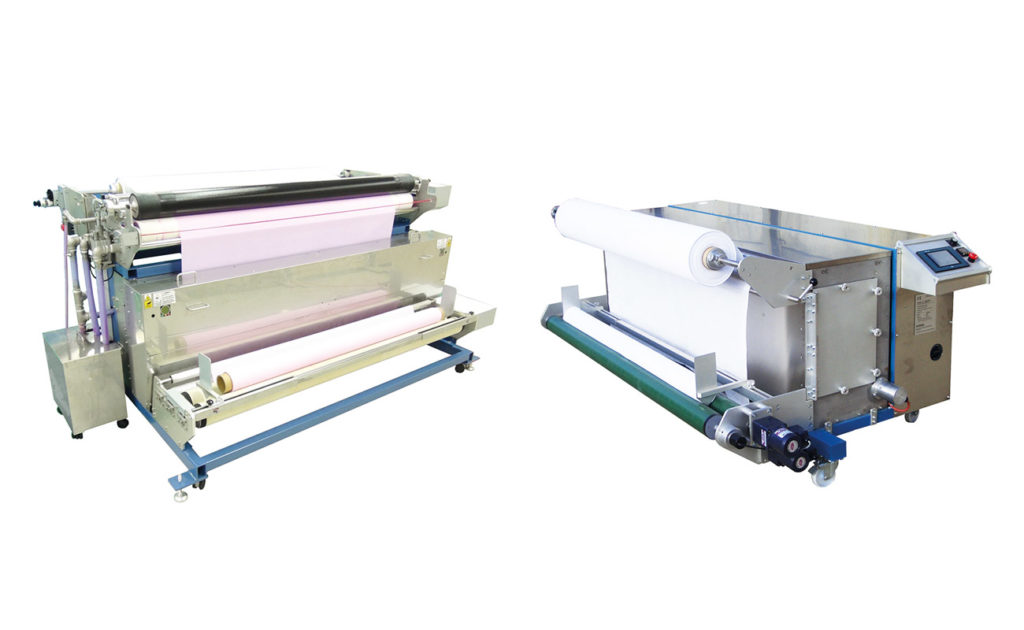

Il sistema di pre-trattamento del tessuto TR300-1850C e il vaporizzo TR300-1850S, entrambi appartenenti alla nuova serie TR di sistemi di pre- e post-trattamento (presentate lo scorso anno a Itma), forniscono una soluzione all-in-one, ovvero integrata con tutti gli strumenti hardware e software necessari per gestire l’intero flusso di lavoro, l’azienda garantisce benefici quali una perfetta compatibilità tecnologica, una maggiore produttività, una qualità di stampa superiore e costi di gestione e di produzione ridotti.

Il processo viene quindi gestito in automatico grazie al sistema Mimaki Job Controller TA, in cui vengono impostate tutte le fasi di lavorazione e trattamento del tessuto: preparazione, stampa, vaporizzo e lavaggio.

Un sistema efficiente e versatile, che stando alle testimonianze degli utilizzatori, consente anche di fare lavorazioni aggiuntive come la tintura di base del tessuto, su cui intervenire con la stampa digitale. Entrambi i sistemi sono adattabili e integrabili a tutte le famiglie di stampanti Mimaki, di piccolo, medio e grande produttività, sublimatica, a pigmento o ibrida.

Gc/ki6

Ti interessa l’argomento? Vorresti approfondirlo?

Visita il sito per accedere ai contenuti dettagliati. style-different.com/materia