Sullo scorso numero di Pubblitec abbiamo affrontato il tema della protezione delle stampe, e tra queste la resinatura assume un ruolo sempre più importante. Vediamo ora l’applicazione più “classica” della resina, quella per pavimenti

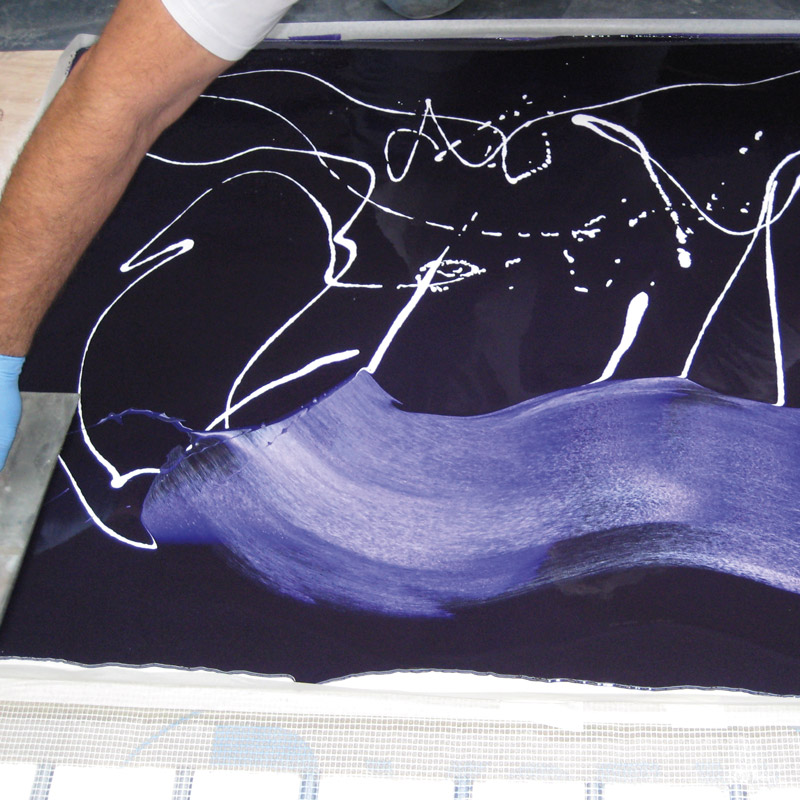

Ognuno di noi, almeno una volta, ha camminato su un pavimento in resina. Che si tratti di un elegante showroom, di un albergo, di un appartamento, o di un parcheggio, questo tipo di materiale si presta alla decorazione di grandi e piccole superfici con un valore aggiunto unico, quello della continuità. I pavimenti in resina, infatti, sono sostanzialmente delle “colate” di materiale a più strati, in grado di integrare diversi elementi e decorazioni. La continuità della superficie è un fattore molto importante in alcuni casi specifici, ad esempio per la resistenza a diverse sostanze, per dare uniformità a superfici molto ampie, per livellare e rendere lisce superfici corrugate o irregolari. Sul mercato sono presenti diversi tipi di resine, e per la maggior parte sono tutte di origine sintetica, ognuna ha delle caratteristiche differenti e utilizzi diversi. In ogni caso l’effetto planare e la possibilità di avere decori unici e di forte impatto visivo, soprattutto negli ultimi anni ha aperto al mondo delle resine nuovi orizzonti applicativi, spostando l’attenzione di progettisti e pubblico dalle caratteristiche tecniche a quelle decorative, sfruttando inizialmente l’opera di artisti e decoratori, che a mano realizzavano effetti e decori, e più recentemente utilizzando anche la stampa digitale. Il digitale offre da un lato un grande vantaggio, quello della ripetibilità del soggetto decorativo, impossibile da rendere in fase applicativa da artigiani e decoratori, e la riproduzione fotografica; dall’altro presenta un limite proprio nella compatibilità di inchiostri e formulati resinosi, che dunque richiedono un’attenzione e uno studio attento delle diverse applicazioni e l’uso di eventuali primer e fissativi. In linea di massima le resine non agiscono in modo diretto sulle stampe, ma possono verificarsi casi in cui la reazione chimica potrebbe portare a sbavature e variazione dei colori. Per questo, prima della posa in opera, conviene sempre effettuare dei test specifici, soprattutto per quanto riguarda la colata finale di trasparente. Abbiamo detto di superfici continue. In effetti la resina è la soluzione più performante proprio per il rivestimento di grandi superfici, ma negli ultimi anni abbiamo visto diverse aziende sperimentare soluzioni diverse, a livello di pannelli o grandi piastrelle. Terreno fertile nel mondo dell’arredobagno e del wellness, in cui la resina offre eccellenti caratteristiche di resistenza all’acqua, e quindi viene spesso utilizzata anche per il rivestimento di box doccia. Pannelli in Dibond, in materiali compositi, che vengono chiusi da uno strato di resina trasparente per isolare e rendere lucida e brillante la superficie. Più complesso il discorso per quanto riguarda le pavimentazioni, che richiedono una omologazione apposita per renderle utilizzabili in diverse tipologie di ambienti, quindi con costi ancora alti per permetterne una diffusione significativa sul mercato. I prodotti che abbiamo visto fino ad ora sono comunque estremamente interessanti. La cosa più interessante è che si tratta di sperimentazioni e ricerche compiute non da produttori di resina bensì da stampatori e decoratori digitali. Questo significa che ci sono ancora ampi margini di sviluppo per la stampa digitale, soprattutto in ambiti particolari come quello del contract e della decorazione. Vediamo ora, grazie al supporto di Top Resine, azienda specializzata nella formulazione di cicli di resinatura, un esempio di come realizzare un pavimento in resina, le fasi da seguire e le avvertenze e le attenzioni da prestare. L’eventuale stampa digitale, o comunque la decorazione, viene inserita tra la terza fase e la vetrificazione.

Top Floor Epo

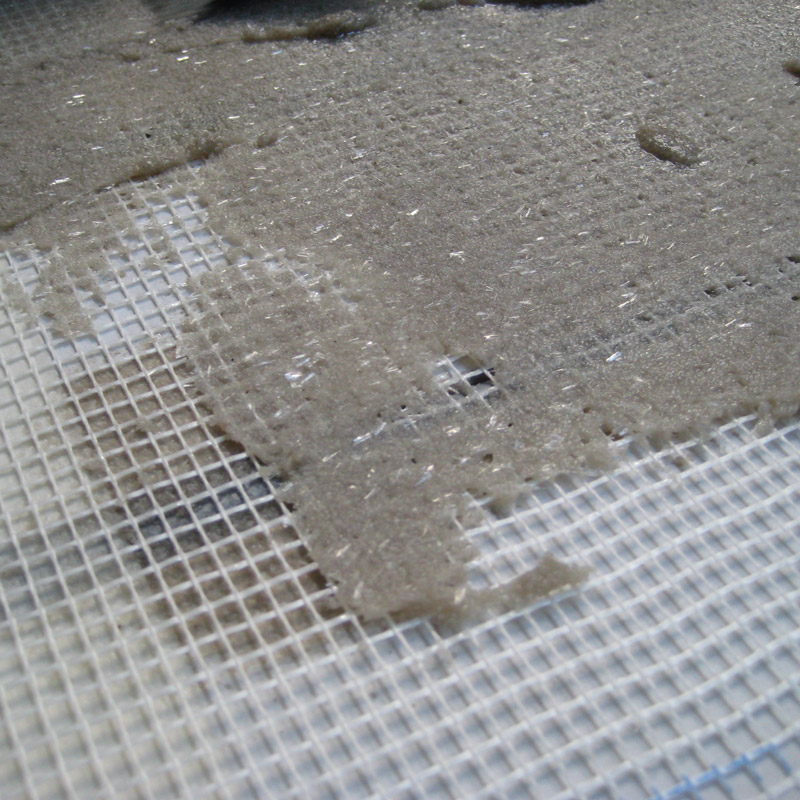

Pavimentazione a base di resina Top Epo, formulato termoindurente esente da solventi applicato in più passate. È possibile ottenere effetti omogenei o più mossi in funzione della pigmentazione. Applicato nello spessore medio di 3mm, è possibile rivestire supporti di diversa natura: cemento, piastrelle, marmi, legno, metallo, ecc. (a spessore solo superfici orizzontali). Se si tratta di massetto di regolazione con spessore 5/7cm (impastato con betoniera o manualmente ed applicato manualmente) il grado di finitura dovrà essere del tipo “frattazzo fino”, privo di alveoli o zone sgranate. Non è indispensabile aprire giunti di dilatazione in quanto, in fase di stagionatura, si apriranno in modo naturale lesioni dovute a tensioni superficiali, riprese di getto, ecc. in modo scomposto e non prevedibile. Le stesse saranno successivamente sigillate con lo stucco in resina durante l’intervento di resinatura. Se invece il sottofondo è costituito da un calcestruzzo di spessore superiore agli 8cm, preparato con autobetoniera e rifinito meccanicamente con pala meccanica/elicottero, è necessario isolare adeguatamente il perimetro dei locali e eventuali pilastri con fascette di polistirolo o simili e procedere, successivamente al getto, al taglio dei giunti di dilatazione. Rivestendo in modo monolitico l’intera superficie, pur avendo il rivestimento in resina un buon grado di plasticità, è possibile che si possano formare delle microlesioni in corrispondenza di eventuali movimenti del sottofondo o della struttura. In caso di mancanza di vespaio aerato, e in presenza di umidità sottostante, è buona norma prevedere prima del sottofondo cementizio l’inserimento di una barriera al vapore costituita anche semplicemente di un foglio di polietilene per contrastare l’eventuale risalita di vapore acqueo. La stagionatura di un sottofondo è influenzata da diversi fattori, tra i quali lo spessore, la stagione in cui viene effettuato il getto (ventilazione, umidità dell’aria, temperatura), se su soletta o terrapieno. In condizioni medie il tempo di stagionatura di un sottofondo è di circa 3/4 settimane. Se per questioni di tempo fosse indispensabile accelerare le fasi, si dovranno utilizzare speciali sottofondi in cemento additivato che stagioneranno in 3/4 giorni. Eventuale rinforzo d’armatura, eseguito con rete in fibra di vetro, della pavimentazione in modo da creare una maggiore resistenza alla flessotrazione (a garanzia che non si formino delle lesioni sulla pavimentazione).

INDICAZIONI PER L’APPLICAZIONE

PRIMA FASE

- Preparazione del supporto in modo adeguato: lavaggio sgrassante e/o carteggiatura e/o abrasione mediante levigatura e/o pallinatura e/o fresatura.

- Successiva accurata aspirazione.

- Stesura di eventuale armatura con rete in fibra di vetro e successivamente bloccarla con una mano a rullo di resina Top Mac Primer.

- Lasciare asciugare da 30 minuti a 3 ore in dipendenza dal supporto, temperatura e ventilazione.

- Miscelare accuratamente con un trapano miscelatore Top Epo Primer A+B aggiungendo nel rapporto indicativo 1:1 il Quarzo 0,1-0,5. Ottenuto un impasto omogeneo applicare in rasatura “grassa” con spatola americana liscia sulla superficie, sia con o senza armatura in fibra di vetro, toccando tutta la superficie da rivestire. Eventuali buchi possono essere stuccati ed eventuali dislivelli possono essere raccordati utilizzando Top Epo Primer addensato con più quarzo, sino ad ottenere la densità per l’intervento da effettuare.

SECONDA FASE

Il giorno successivo, con una temperatura di +20/25°C. è possibile effettuare il secondo trattamento della superficie. Con temperature più basse Top Epo Primer si presenterà più appiccicoso e plastico, arrivando al punto da non consentirne la pedonabilità.

- Eventuale carteggiatura con monospazzola della superficie in modo da eleminare dislivelli e increspature della rete.

- Aspirare accuratamente.

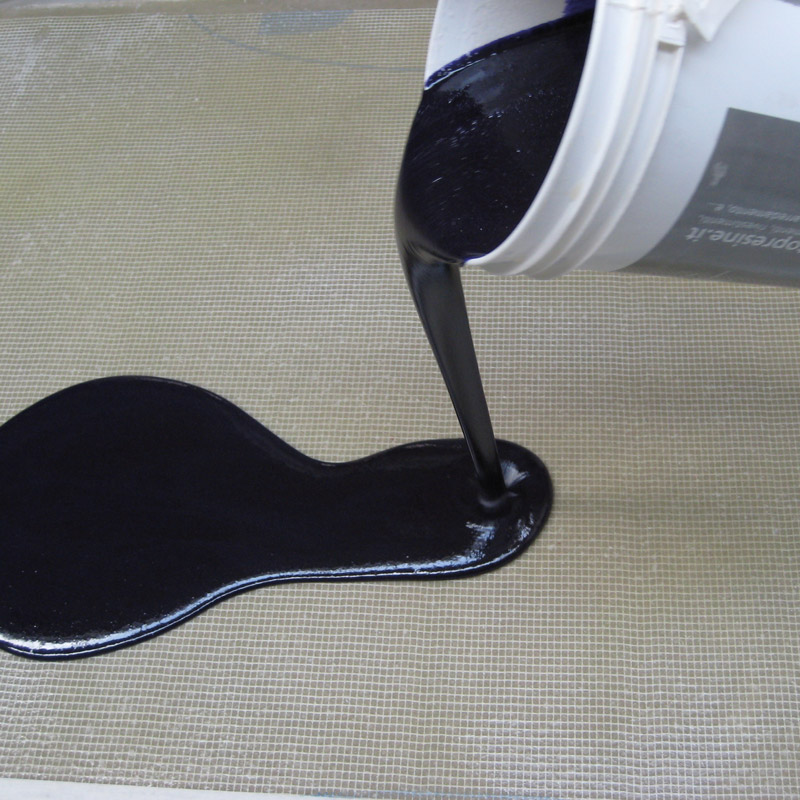

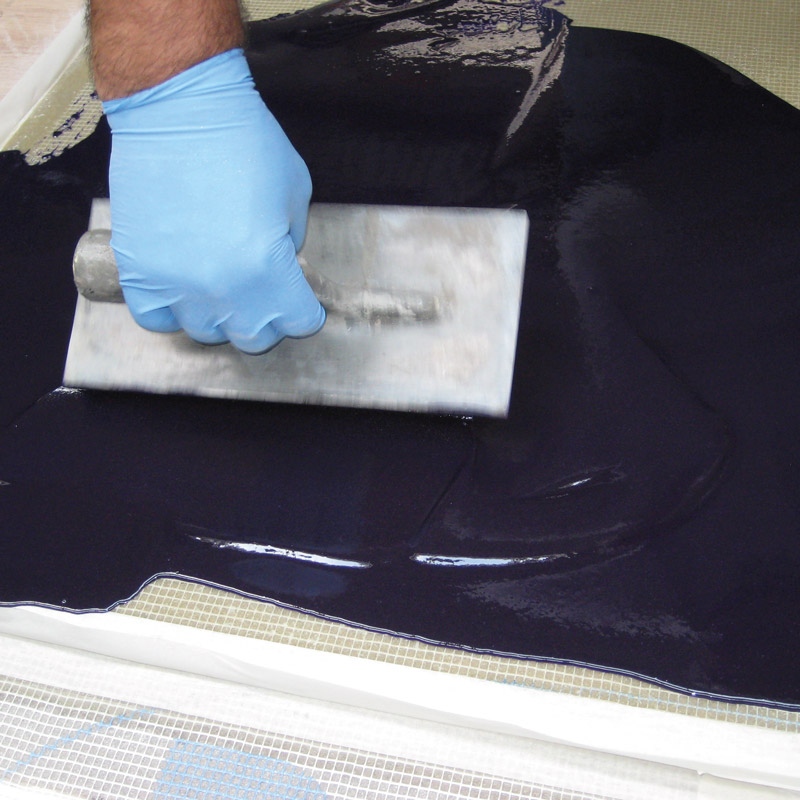

- Procedere ad una seconda rasatura della superficie utilizzando Top Epo A+B per Laccatura.

- Miscelare accuratamente con un trapano miscelatore Top Epo A+B per Laccatura utilizzando poi il prodotto puro o aggiungendo nel rapporto indicativo di 1:1 il Quarzo Premix. Ottenuto un impasto omogeneo applicare in rasatura a zero o a spessore con spatola americana liscia sulla superficie, sia con o senza armatura in fibra di vetro, toccando tutta la superficie da rivestire. È possibile colorare Top Epo A+B per Laccatura con paste coloranti universali o per prodotti epossidici al solvente, aggiungere polveri di metallo quali alluminio, bronzo, rame, polveri di madreperla, spolverare glitter colorati, ecc.

- È possibile e/o utile spruzzare dell’acool incolore sulla superficie ancora fresca durante la lavorazione, in alcuni casi per creare effetti estetici particolari, in altri casi per eliminare eventuali bolle d’aria presenti in superficie.

TERZA FASE

Il giorno successivo, con una temperatura di +20/25° C., è possibile effettuare il secondo trattamento della superficie

Vetrificazione trasparente a spessore

- Miscelare accuratamente con un trapano miscelatore Top Epo A+B per laccatura.

- Stendere, accompagnando il prodotto con delicatezza sull’intera superficie, utilizzando preferibilmente una spatola americana dentata a V numero 8.

- Passare ripetutamente sulla superficie ancora fresca l’apposito rullo frangibolle. Se per qualsiasi motivo si dovessero formare delle microbolle d’aria è possibile spruzzare dell’alcool incolore.

Gc/ki6